Быстрая и качественная уборка - мечта всех руководителей. Этот процесс не стоит на месте: появляются новые машины и способы, что создает возможности для повышения эффективности, снижения себестоимости и трудоемкости. Рассмотрим основные узкие места и мировые тренды в развитии этого процесса.

Окупаемость зерноуборочного комбайна - это, грубо говоря, стоимость приобретения плюс стоимость владения, поделенные на стоимость собранного зерна за тот же период времени. Следовательно, чем меньше это соотношение, тем быстрее произойдет окупаемость.

Преимущества современных мощных комбайнов

Если оценить соотношение «мощность/стоимость», то несложно обнаружить, что в большинстве модельных рядов более мощные комбайны имеют более высокий коэффициент окупаемости.

Энергозатраты на внутренние процессы в комбайне растут медленнее роста мощности и массы машины, что приводит к более высокому КПД у мощных машин. Более мощный комбайн направляет на рабочие процессы большую долю своей мощности и, как результат, расходует меньше энергии на единицу продукции.

Более мощный комбайн обеспечивает меньшую стоимость владения одной лошадиной силой. Один оператор, один сервисный инженер и т. д. обслуживают большую мощность и больший объем собранного урожая.

На тот же объем уборки более мощными комбайнами требуется меньше обслуживающего персонала и, самое важное, меньшее количество механизаторов. А это сейчас нередко дефицит.

Сейчас на Юге России уже работают зерноуборочные комбайны CASE IH 9250 мощностью 560 л. с. и New Holland CR 9.80 мощностью 530 л. с. Кстати, CR 10.90 принадлежит мировой рекорд: 798 тонн зерна за 8 часов работы!

Потери

Многогранный вопрос. Тем не менее рассмотрим, как лучшие агротехнологи решают вопрос максимизации доли выращенного зерна, которая попадает на склад.

Основные факторы в современном агробизнесе Юга России, влияющие на этот параметр (в порядке убывания влияния), - затягивание сроков уборки, генетика сорта, потери комбайна, погодные условия.

Практически в хозяйстве удается использовать 3 - 5 сортов озимой пшеницы с разницей в сроках созревания 3 - 4 дня.

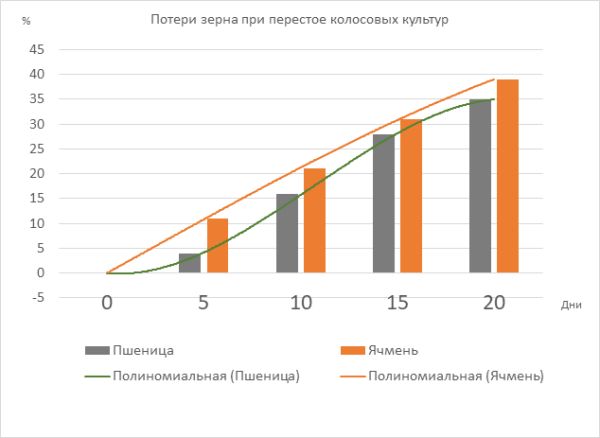

Потери на корню от перестоя растут нелинейно и в первые 7 - 8 дней составляют меньше 10%. Можно смело предположить, что если ранние, средние и поздние сорта занимают по одной трети, то оптимальный срок уборки составит 11 - 12 дней. С учетом дождевых 1 - 2 дней надо иметь мощность уборочного комплекса, способного убрать весь озимый клин за 10 рабочих дней.

Практически, например, в 2019 году уборка у самых «вооруженных» хозяйств заняла 21 календарный день, у отстающих – все 40 с лишним. Практические потери в России только от перестоя колоссальные, что можно было наглядно наблюдать в августе прошлого года, когда вопреки обычному прошли дожди и все поля зазеленели, хоть на сено оставляй.

Как увеличить суточную выработку на один комбайн, мы рассмотрим далее, а сейчас расскажем о втором факторе потерь, на который надо обратить внимание, - генетике сорта.

В советское время партию интересовали урожайность, зимостойкость и устойчивость к болезням. На такие параметры, как коэффициент кущения и, тем более, устойчивость к осыпанию, селекционеров просили не обращать внимания.

Только в нынешнем столетии благодаря усилиям Людмилы Андреевны Беспаловой на этот параметр обратили внимание, и уже есть сорта с более высокой устойчивостью к осыпанию, что позволяет допустить более длинный период уборки.

Третий фактор – потери комбайна. Современные машины мировых лидеров комбайностроения обладают инновационными системами настройки и управления рабочим процессом, что позволяет держать потери в ворохе на очень низком уровне. Неожиданной для многих стала такая причина потерь, как перемол зерна. Склонны к этому мощные комбайны с барабанной системой обмолота. Ширина барабана у 200- и 600-сильных комбайнов практически одинаковая, и рост производительности возможен в основном за счет роста оборотов барабана, который работает, как гильотина. Практическое сравнение 500-сильного роторного комбайна с таким же по мощности барабанным в одном из холдингов Краснодарского края выявило, что при урожайности более 70 ц/га и загрузке двигателя 95% барабанный комбайн перетирает на муку до 1,5% зерна, а это за 20 дней все 50 тонн на каждый комбайн! Полмиллиона на ветер…

Практические намолоты по комбайнам выглядят так: класс 250 л. с. -11 га/день, 350 л. с. - 16 га/д., 450 л. с. - 21 га/д., 560 л. с. - 26 га/д. При том что теоретически они способны убирать в 1,5 раза большую площадь. Почему не получается?

Коэффициент использования сменного времени

Появление на современных комбайнах навигации, автопилотов и систем учета урожайности, скорости и загрузки в режиме онлайн и с привязкой к карте поля позволило ведущим агротехнологам вести анализ работы уборочного комплекса и управлять производительностью.

Практика показывает, что в хорошо оснащенных звеньях коэффициент использования сменного времени комбайна составляет 0,52 - 0,60.

Надо понимать, что максимально достижимое значение составляет 0,88…0,92, т. к. есть объективные потери времени, которые не удастся исключить.

Что же делает среднестатистический комбайн из топовой категории качества и цены 30% времени смены? До 10% времени он тратит на переезды, которые увеличились благодаря земельной реформе, прошедшей в 90-е годы прошлого века, создавшей фантастическую черезполосицу и раздробившей систему массивов на фрагменты до 9 га.

Остальные 20 с лишним процентов времени он стоит в ожидании емкости для приема зерна. Многие возразят, что этого не может быть. Это не расчет, это статистика, причем статистика лучших хозяйств.

Как можно сократить это время?

Самый простой способ – иметь резерв кузовов на поле, но это увеличивает затраты и доступно далеко не всем. Второй шаг – управление информацией о степени наполненности бункеров и диспетчеризация движением транспорта на приемке и перевозках, а это возможно только при комплексном оснащении всех элементов уборочного комплекса, что также весьма недешево. Третий шаг – включение в техпроцесс бункеров-перегрузчиков.

В обоих Америках грузовики не выезжают на поле, поэтому там изначально комбайны выгружали зерно в бункеры-перегрузчики, а те на краю поля - в полуприцепы-зерновозы. Эта система сейчас развилась до размеров бункеров 60 - 90 м³, а перевозкой зерна занимаются мощные седельные тягачи с полуприцепами с донной выгрузкой и объемом до 100 м³. Это самая эффективная и малозатратная система. У нас нет необходимости изобретать что-то совершенно оригинальное. Надо изучать, брать лучшие решения и адаптировать к нашей действительности.

Американский опыт интересен как система организации уборки и переброски зерна, а вот сами бункеры-перегрузчики не представляют практического и экономического интереса. Их ширина – 4,25 м - не только создает проблемы при переездах в наших условиях, но и увеличивает их стоимость из-за сложностей с доставкой к нам настолько, что экономика не впечатляет. Жесткая конструкция не позволяет ездить с груженым бункером быстрее 15 км/ч, что исключает их применение в других сферах, кроме перевалки зерна на поле.

Заслуживает внимания опыт ряда европейских компаний, создавших более многофункциональные бункеры-перегрузчики с объемом до 40 м³, с рессорной подвеской, что дало возможность двигаться с полным бункером на скорости до 60 км/ч. К тому же объем 40 кубов отлично сочетается с бункерами комбайнов 8, 9, 10 и 13 кубов и объемом «КАМАЗа» 20 кубов.

Дальнейшее совершенствование конструкции позволило использовать такой бункер-перегрузчик в качестве загрузчика сеялок и посевных комплексов, что значительно увеличивает срок полезного использования и сокращает окупаемость до одного сезона. Ряд моделей демонстрирует впечатляющие характеристики на загрузке посевных машин.

Автоматизация

Самые современные зерноуборочные комбайны в своем развитии движутся в сторону полной автоматизации и работе без комбайнера.

Автоматизация коснулась не только навигации и автопилотирования - она пошла в систему обмолота. Последние модели способны не просто подстраиваться под условия, но и работать по трем-четырем алгоритмам, в зависимости от приоритета. Если вы убираете семенной участок, компьютер будет управлять системой с приоритетом на сохранность зернового зародыша. Если надо быстрее закончить уборку поля перед дождем, то приоритетом станет поток зерна в бункер. Если важна чистота зерна в бункере, то и это не проблема.

Автоматизация решает и еще одну задачу: обеспечивает независимость производительности от опыта и усталости комбайнера, что в сегодняшних реалиях России становится если не основным, то одним из важнейших факторов при выборе модели и мощности зерноуборочного комбайна.

Д. БЕЛЫЙ